前言

塑料制品具有外观优美、质量轻、电绝缘性好、易于成型等优点,被广泛用于无尘室空间分隔、洁净设备、观察窗及设备罩、电子测试治具等应用场景,涉及半导体工业、LCD、电子装备及微电子设备、电子电气、通讯制造、精密仪器、光学制造、医药工业及生物工程等行业。然而,塑料制品的高绝缘性使其在摩擦时会产生静电累积,导致吸尘、电击、放电,给工业生产和应用带来伤害[1]。为了在实际应用中避免静电效应的发生,塑料制品必须进行防静电处理[2]。防静电涂层是一种最常见的处理方式,通常情况下,表面电阻10^6~10^9Ω即可保证塑料的防静电效果,同时涂层还应具有一定的抗划伤和耐擦拭性能。

国标GB50611《电子工程防静电设计规范》将防静电材料明确定义为长效型和短效型两种,长效型防静电材料指其防静电性能与材料寿命同步,在使用期限内防静电性能应保持稳定,并且防静电性能不受湿度等环境因素的影响。

防静电涂层的寿命受防静电剂类型影响较大,目前常见的抗静电剂的种类有多种[3],如表面活性剂、离子液体、石墨烯、碳纳米管、碳纤维、导电炭黑、导电高分子、金属氧化物等。按防静电机理来分,防静电涂料可分为表面迁移型和复合型,根据使用寿命又可分为短效型和长效型。短效抗静电剂(如表面活性剂、导电高分子等有机材料)的环境耐受性差,使用寿命较短(一般小于两年)[4]。长效抗静电剂(如纳米碳材料、金属氧化物等无机材料)具有优异的环境稳定性,非常适合用于对防静电寿命有较高要求的应用领域。

但目前尚无明确的测试方法来评价防静电制品的寿命。本文结合实际应用中的问题,创新性的对两种典型的复合防静电涂层(导电高分子型和碳纳米管型)进行环境加速老化对比研究,为长效型防静电涂层的寿命评价提供依据。

1 试验原理

模拟环境加速老化试验的种类要依据试样受到的现场影响的种类来确定。对防静电材料的使用寿命有较高要求的应用领域如无尘室透明隔断、高端设备防护外罩等,在生产、加工、运输和使用过程中均容易接触湿热和光照环境。本文主要通过在实验室模拟上述环境中的湿热和光照环境,对防静电涂层进行加速老化,可有效鉴别防静电涂层的寿命能否达到长效[5]。

综上,本试验采用的具体试验项目包括:耐水煮测试、高温高湿测试、氙灯老化测试和QUV老化测试。上述环境条件对产品可能的影响包括:涂层老化,附着力异常、电阻衰减等。这些结果会导致产品质量(失效、可靠性等)下降。

2 试验方案

2.1 试验样品

试验样品:碳纳米管透明防静电聚氯乙烯(PVC)板(样品A),碳纳米管透明防静电亚克力(PMMA)板(样品B),碳纳米管透明防静电聚碳酸酯(PC)板(样品C),导电高分子透明防静电PVC板(样品D),尺寸为148mm×210mm×5mm,数量各8片。

2.2 试样基本性能

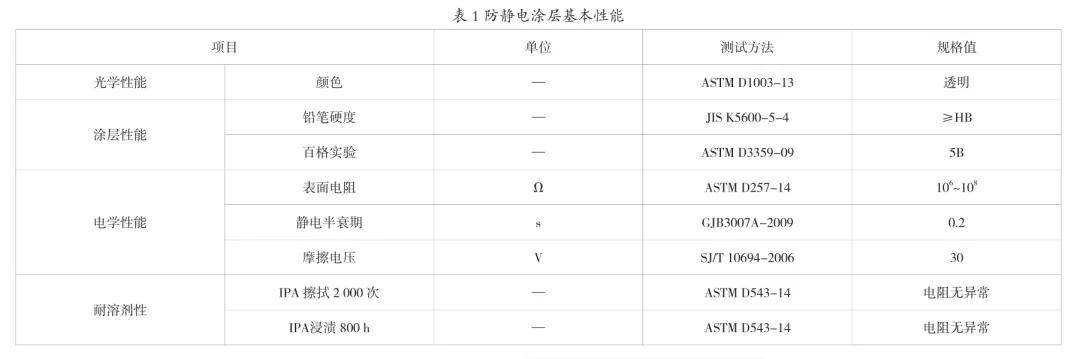

试样的基本性能见表1。

2.3 试验项目及方法

环境加速老化可以加快不同材质的防静电涂层的老化,是一种有效的寿命评估方法。如下将耐水煮测试、高温高湿测试、氙灯老化测试和QUV老化测试的具体实验条件列举如下:

1)耐水煮性

将样品浸没在98℃±2℃蒸馏水中恒温2小时,试验中应避免试验过程中试件相互接触和窜动,试验结束进行附着力和表面电阻测试。

2)高温高湿

将样品在温度50℃±2℃,湿度85%RH下,168小时。试验结束后进行附着力和表面电阻测试。

3)氙灯老化

黑板温度为55℃±3℃,相对湿度为40%±5%,箱体温度50℃,辐照强度0.75W/m2(340 nm),干循环102分钟,湿循环18分钟,累计辐照时长24小时,试验后测量表面电阻。

4)QUV老化

UVB-313nm(0.71W/m2),50℃辐照暴露4小时,50℃无辐照冷凝暴露4小时,测试5个循环,试验后测量表面电阻。

2.4 试验仪器

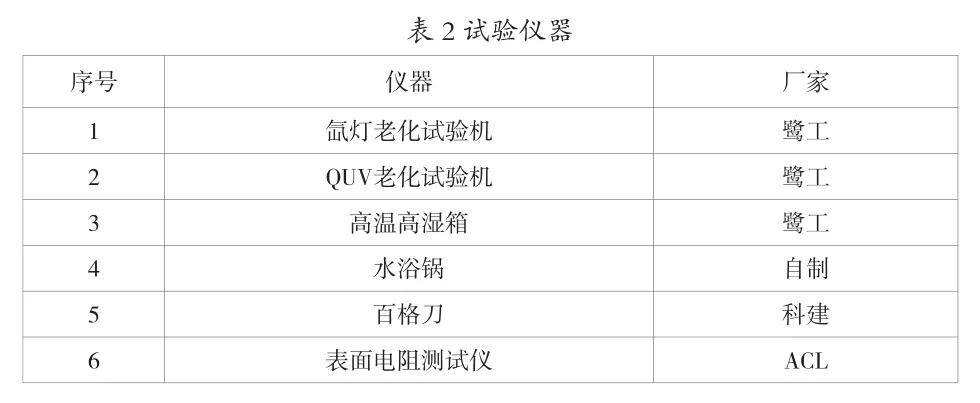

上述测试所用仪器见表2。

3 结果与比较

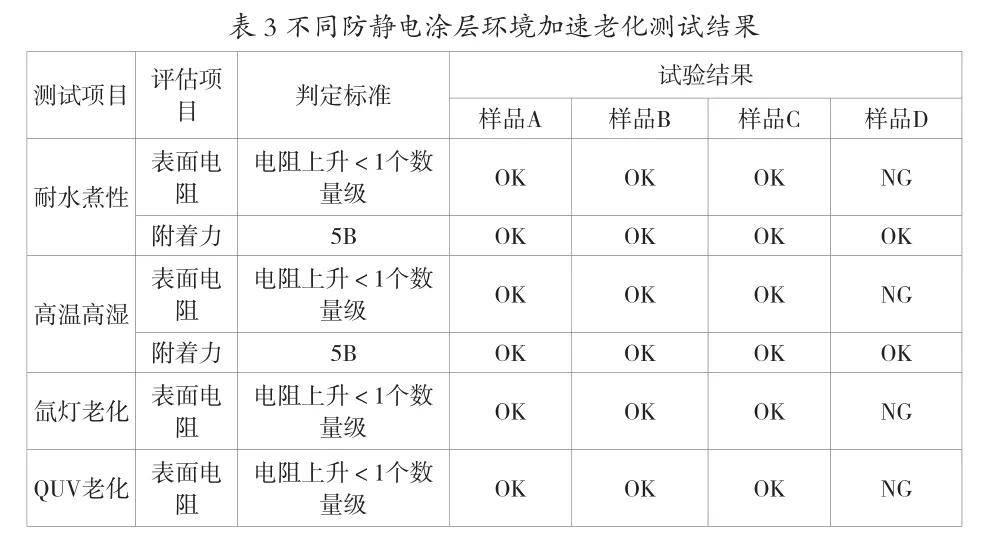

经上述试验条件后,不同防静电涂层的测试结果如下表3。

表3结果显示了碳纳米管透明防静电PVC板(样品A),碳纳米管透明防静电PMMA板(样品B),碳纳米管透明防静电PC板(样品C),导电高分子透明防静电PVC板(样品D)四种防静电板材在耐水煮性、高温高湿、氙灯老化、QUV加速老化四个项目上的测试结果。不同测试项目下,三种碳纳米管防静电板材的防静电性能非常稳定,而导电高分子材料防静电板的防静电性能在四种测试条件下均有明显影响,表面电阻衰减严重。

3.1 湿热对防静电涂层的加速老化

3.1.1 水煮测试

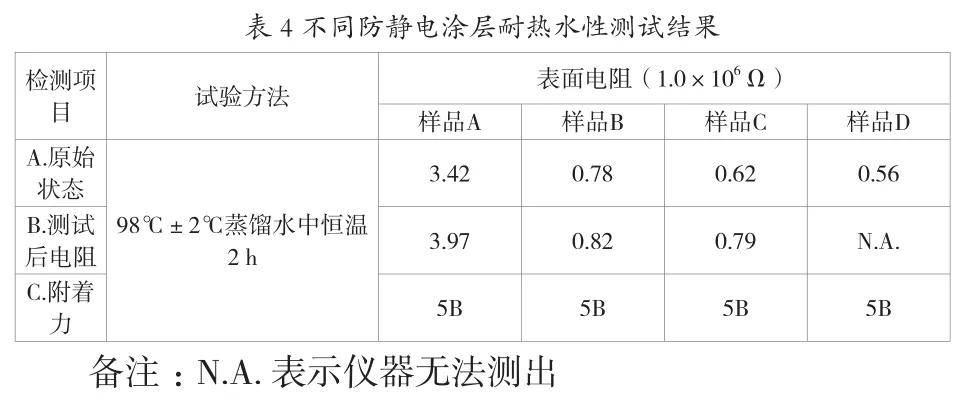

如表4所示,碳纳米管防静电涂层在98℃±2℃的蒸馏水中恒温2小时,表面电阻和附着力均无明显变化,说明碳纳米管防静电涂层在沸水状态下稳定性良好。导电高分子防静电涂层在同样的测试条件下,表面电阻变化上升明显,说明导电高分子在湿热环境中稳定性差。

3.1.2高温高湿测试

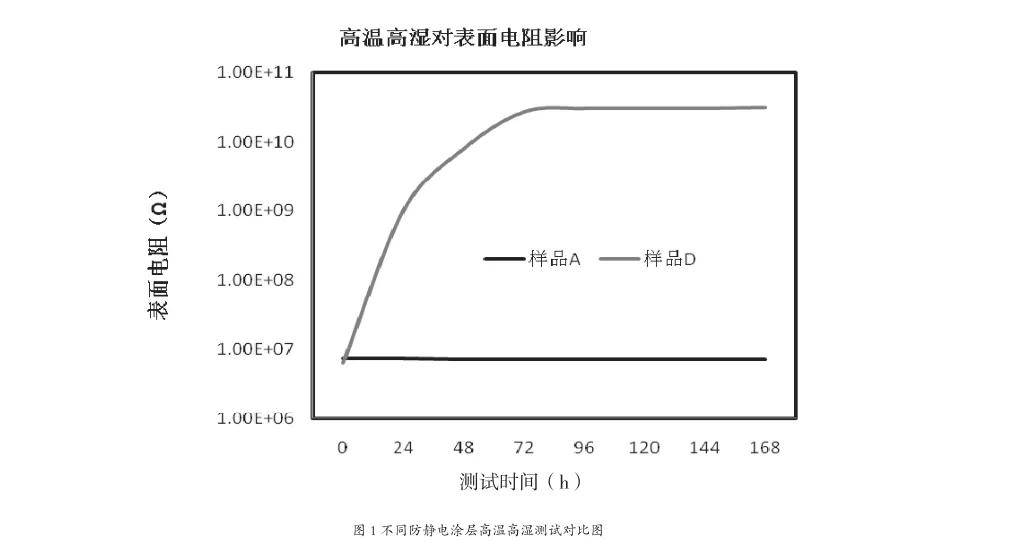

高温高湿测试后,不同防静电涂层的附着力均未受影响。由图1可以看出,碳纳米管防静电涂层在高温高湿环境中表面电阻和附着力均无明显变化。导电高分子防静电涂层在同样的测试条件下,表面电阻变化上升明显,48h后表面电阻上升至10次方,说明导电高分子的导电结构在高温高湿环境中受到破坏。

3.2 光照对防静电涂层的加速老化

3.2.1 氙灯加速老化测试

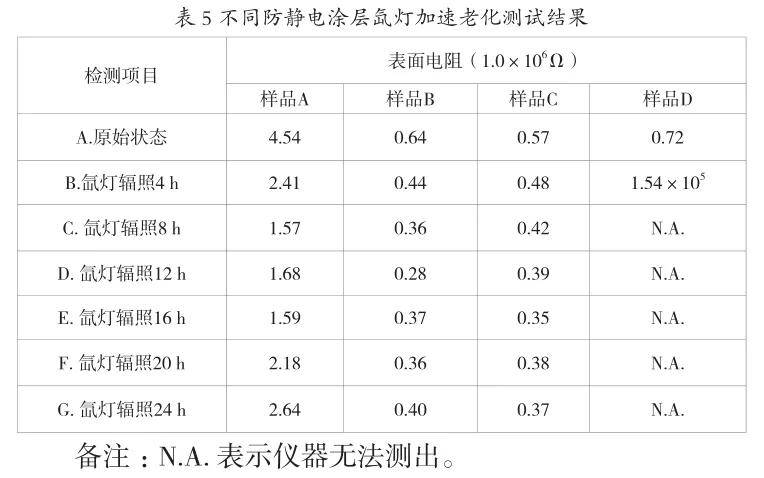

氙灯加速试验造成材料老化的主要因素是阳光和潮湿,可以模拟由阳光,雨水和露水造成的伤害。将样品放置在一定温度下的光照和潮气交替的循环程序中进行测试,短时间即可重现户外数月乃至数年出现的危害,不同防静电涂层氙灯加速老化试验数据见表5。

由表4可以看出,碳纳米管防静电涂层的表面电阻在氙灯照射下非常稳定,但导电高分子防静电涂层在氙灯辐照4小时后,电阻上升至11次方,继续辐照后表面电阻大于12次方,无防静电功能,说明导电高分子对光线非常敏感。

3.2.2 QUV加速老化测试

QUV加速老化试验能够模拟阳光中的短波紫外光对涂层的破坏作用,并通过采用紫外光、冷凝和高温暴露循环等条件来加速所模拟的阳光、雨和露对涂层的破坏,是涂料耐老化性能测试的重要手段。

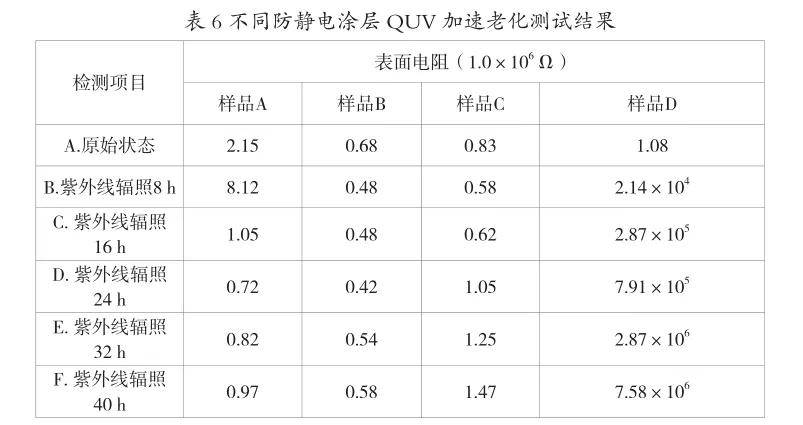

将样品放置在UVB-313nm(0.71W/m2),50℃辐照暴露,50℃无辐照冷凝暴露的条件下进行测试中进行测试,不同防静电涂层QUV加速老化试验数据见表6。

由表6可以看出,碳纳米管防静电涂层的表面电阻在QUV照射下非常稳定,但导电高分子防静电涂层在辐照8小时候,电阻上升至11次方,继续辐照后表面电阻达到12次方,说明导电高分子在紫外线曝露的条件下分子结构发生破坏,导电性能受到严重影响。

3.3 结果分析

导电高分子在湿热和光照条件下的稳定性差,而碳纳米管的导电性能不受环境因素影响。导电高分子材料受湿热和光照影响的主要原因分析如下:1)导电高分子中存在大量共轭双键,这些不饱和基团对空气中的氧气非常敏感,在湿热情况下,氧气对共轭双键造成破坏;2)200~400nm波段的紫外线,能够提供高能量的紫外光子(波长为200nm的光子能量是6.2eV)能够切断导电高分子材料中共轭双键,形成自由基。而碳纳米管为晶体结构,sp2杂化轨道的电子运行会相对更靠近原子核,键长短,键能大,紫外线中高能光子无法对其结构造成破坏,在空气中耐温高达450℃,性能非常稳定[6]。

4 结论

本文通过对碳纳米管防静电透明硬涂层和导电高分子防静电透明硬涂层进行加速老化测试,并对老化测试的结果进行系统分析得出如下结论:可通过湿热和光照等环境模拟测试来区分长效和短效防静电涂层;导电高分子防静电产品不适合应用于有湿热或紫外线曝露的环境中,在该环境下导电高分子的化学键容易发生破坏,影响防静电效果。本文为对防静电持久性有较高的高端制造领域提供了产品鉴别依据,并提出了长效和短效防静电的判定方法,具有较高的实用价值。